卸売業における適正在庫の計算方法と考え方|リードタイムや必要在庫から算出する方法を解説

適正在庫の維持は、在庫を管理する業種において重要な業務の一つです。特に卸売業のような物流の中間点に位置する業種にとっては、適正在庫を維持できるかどうかが企業の利益率に大きく影響するため、重要視されています。

例えば、卸売業において保有する在庫が多い(過剰在庫)と、無駄な仕入が発生していることを意味し、仕入代が余分にかかって利益が減少します。逆に在庫が少ない場合は、店舗からの需要が発生した際に対応できなくなるため、信用を損なう要因になるでしょう。

以上のような観点において、適正在庫を維持するために「適正在庫の知識をより深めたい」「適正在庫を維持するためにはどのような方法があるのか知りたい」と考える人も多いのではないでしょうか。

本記事では、適正在庫の基本情報や計算方法、適正在庫を維持するためのポイントを解説します。後半では、在庫管理に最適なソリューションパッケージも取り上げているため、在庫管理を徹底したいとお考えの方は最後までチェックしてみてください。

適正在庫とは

適正在庫とは、過剰在庫でも在庫不足でもない最適な在庫数のことです。過剰在庫と在庫不足の意味はそれぞれ以下の通りです。

- 過剰在庫:現在の需要や販売予測を上回る量の在庫を抱えている状態

- 在庫不足:顧客からの需要に対して十分な在庫を確保できていない状態

例えば、1年先まで毎月100個の需要があったとします。この場合、毎月の出荷のタイミングで100個よりも多い在庫数を抱えていれば過剰在庫といえますし、100個に満たなければ在庫不足という認識になります。

もちろん、どのような製品を扱うかによって一定のバッファは想定しておかなければいけないため、必ずしも丁度100個だけが適正在庫という認識にならない点は理解しておきましょう。

なお、適正在庫を算出する計算方法は以下の通りです。

【適性在庫の計算方法】

適正在庫=安全在庫+サイクル在庫

安全在庫とサイクル在庫の詳細は次で解説します。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

安全在庫とは

安全在庫とは、需要の予測誤差や納期の遅延など、不測の事態が発生した場合に備えて、通常の適正在庫に加えて保有しておく在庫のことです。前項で述べた「バッファ」の認識がこの安全在庫に該当します。

適正在庫と安全在庫の違いは以下の表の通りです。

| 概念 | 意味 |

|---|---|

| 適正在庫 | 在庫コストを最小限に抑え、利益を最大化するための適正な数量 |

| 安全在庫 | 不測の事態に備えて、在庫切れを防ぐことを目的に設定する在庫の数量 |

どちらも在庫管理においては重要な概念です。どちらかを重視して在庫管理に取り組めば良いといったものではなく、適正在庫を算出する計算式からも分かるように、安全在庫を算出できないと適正在庫も算出できません。

【安全在庫の計算方法】

安全在庫 =安全係数 × 使用量の標準偏差[出荷量の平均値] × √(発注リードタイム + 発注間隔[次回の発注までの日数])

【計算例】

| 項目 | 数値 | 概要 |

|---|---|---|

|

安全係数 (許容できる欠品率) |

1.65(5%) | 許容できる欠品率に応じて設定される値 |

| 使用量の標準偏差 | 10個/日 | 過去の需要実績から算出される、需要のばらつきの程度を表す値。需要変動が大きいほど、標準偏差も大きくなる。 |

| 発注リードタイム | 7日 | 発注から商品が入荷するまでの期間 |

| 発注間隔 | 14日 | 発注してから次の発注を行うまでの期間 |

※欠品率は一般的な5%で想定しています

この場合の計算式は「1.65 × 10 × √(7 + 14) ≒ 92個」で、92個が安全在庫です。

サイクル在庫とは

サイクル在庫とは、発注してから次の発注までの間に消費された在庫量の半分の数を指します。例えば、10日に一度発注する場合には、5日目までに消費された数量がサイクル在庫です。

次の納入までの需要に対応するための在庫とも考えられており、運用在庫と呼ばれることもあります。安全在庫との違いは以下の通りです。

| 概念 | 意味 |

|---|---|

| サイクル在庫 | 在庫の発注から次の発注までに消費される量の半分の在庫 |

| 安全在庫 | 需要やリードタイムに多少の変動があっても対応可能な量の在庫 |

【サイクル在庫の計算方法】

サイクル在庫=1日当たりの平均需要量×発注間隔÷2

【計算例】

・1日当たりの平均需要量:400個

・発注間隔:5日

400(個) × 5(日) ÷ 2 = 1,000(個)

過去の受注実績などから発注間隔や需要数を決めなければいけないため、ある程度のデータが必要になる点には注意です。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

適正在庫の考え方

卸売業における適正在庫の考え方は、「実務的な視点」と「経営的な視点」の2つに大別されます。それぞれの詳細は以下の通りです。

| 考え方 | 意味 |

|---|---|

| 実務的な視点 | 現場レベルでの在庫管理を効率化し、顧客満足度を向上させることに重点を置いた視点・考え方 |

| 経営的な視点 | 企業全体の財務状況や経営戦略を考慮し、在庫投資を最適化することに重点を置いた視点・考え方 |

卸売業の場合は消費者を直接相手にする業種ではないため、利益率などを含めた経営的な観点を重視して適正在庫について考えることが重要です。もちろん、必要なタイミングで製品を卸せなければ顧客からの信頼を損なう可能性もあるため、実務的な視点を全く考えなくてもよいわけではありません。

実務的な視点、経営的な視点の両方を理解したうえで、自社の業務体制・実績に合わせた適正在庫を算出するのがベストです。

例えば、ある顧客Aは納入が遅れるだけでクレームを入れてくる、顧客Bは多少の遅れは許容してくれるケースが多い、といった状況があったとします。このようなケースにおいて、顧客Aに対しては実務的な視点で在庫を保有しておかなければいけませんが、顧客Bに対しては自社の利益率を最大限に維持する考え方で在庫数を決められます。

どちらの考え方が正しいといった問題ではなく、両方の視点が有効な考え方であることを前提に、適正在庫について考えていきましょう。

適正在庫の計算方法

前述の考え方に基づくと、適正在庫の計算方法は複数あることになります。卸売業において利用する可能性の高い主な計算方法を以下の表でピックアップしましたので、自社で採用するのに最適な方法がどれかチェックしてみましょう。

| 計算方法 | 概要 | |

|---|---|---|

| リードタイムから計算する方法 | 発注リードタイム | 発注リードタイム(発注を出してから納品するまでの時間・日数のこと)に基づいて適正在庫を求める。 |

| 出荷リードタイム | 出荷リードタイム(出荷指示を出してから顧客に製品が届くまでの時間)に基づいて適正在庫を求める。 | |

| 売上に対する在庫金額の比率から計算する方法 | 適正在庫金額を算出して適正在庫を導き出す。 | |

| 在庫回転率から計算する方法 | 年間の目標売上金額や目標平均在庫金額を設定して在庫回転率から平均在庫高を算出する。 | |

卸売業が適正在庫を管理する場合には、リードタイムから計算する方法を活用するのがおすすめです。顧客からの受注に合わせて製品を卸す業種であるため、在庫を管理するという側面においては、売上よりも過去のリードタイムのデータなどから適正在庫を算出した方がムダのない在庫管理が実現するはずです。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

リードタイムから計算する方法

リードタイムから計算する方法は以下2つに大別されます。それぞれの違いは以下の通りです。

| 考え方 | 意味 |

|---|---|

| 発注リードタイム | 必要な製品の発注を出してから納品されるまでの期間のこと |

| 出荷リードタイム | 顧客から受注を受けてから製品が納品先に配達されるまでに要する期間のこと |

自社で発注して手元に届くまでの期間が発注リードタイムで、顧客から注文を受けて顧客に製品が届くまでの期間が出荷リードタイムです。どの期間を基点に適正在庫を算出するかによって、導き出される解は異なります。

特に発注リードタイムにおいては、仕入先の段取り次第では予定通りに入ってこない可能性もあるため、ある程度のバッファも加味して適正在庫を算出しなければならないでしょう。いずれにせよ、顧客に製品を納入する際に在庫が不足しないようにする点は、どちらのリードタイムを基点としても変わりません。

発注リードタイム

発注リードタイムとは、必要な製品の発注を出してから納品されるまでの期間のことです。このリードタイムは自社の裁量で調整できるものではなく、仕入先に左右されるため、安全在庫を算出する際に活用する安全係数をどの程度で設定しておくかも重要なポイントになります。

「自社が受注を受けてから顧客に納品するまでは比較的早いため計算しやすいが、仕入までの期間にムラがあるため読みにくい」といった悩みを抱えている企業には最適な計算方法といえるでしょう。計算方法は以下の通りです。

【発注リードタイムから適正在庫を計算する方法】

適正在庫 = 安全在庫 + サイクル在庫

安全在庫 = 安全係数 × 使用量の標準偏差[出荷量の平均値] × √(発注リードタイム + 発注間隔[次回の発注までの日数])

サイクル在庫=1日当たりの平均出荷量×発注リードタイム[調達にかかる日数]

【計算例】

・安全係数:1.65

・使用量の標準偏差:10個/日

・発注リードタイム:7日

・発注間隔:14日

・1日当たりの需要数:400個

安全在庫=1.65 × 10 × √(7 + 14) ≒ 92個

サイクル在庫=400(個)×14(日)÷2=2,800(個)

適正在庫=92個+2,800個=2,892個

発注リードタイムが長くなればその分だけ安全在庫の数も増えます。また、安全係数をいくつで設定するのかによっても適正在庫は変わってくるため、どの程度欠品率を許容できるのかは社内でよく検討しておきましょう。安全係数については、以下の早見表を参考にしてください。

| 欠品許容率 | 安全係数 |

|---|---|

| 0.1% | 3.10 |

| 1% | 2.33 |

| 2% | 2.06 |

| 5% | 1.65 |

| 10% | 1.29 |

| 20% | 0.85 |

| 30% | 0.53 |

出荷リードタイム

出荷リードタイムとは、顧客から受注を受けてから製品が納品先に配達されるまでに要する期間のことです。自社の発送までの工程次第でリードタイムは変わるため、受注してから大体どのくらいで顧客に届けられているのかをデータとして集めておくと計算しやすいでしょう。

なお、出荷リードタイムから適正在庫を計算するには、前項で説明した発注リードタイムから適正在庫を計算する方法を活用するだけで問題ありません。計算方法は以下の通りです。

【出荷リードタイムから適正在庫を計算する方法】

適正在庫 = 安全在庫 + サイクル在庫

安全在庫 = 安全係数 × 使用量の標準偏差[出荷量の平均値] × √(出荷リードタイム + 出荷間隔[次回の出荷までの日数])

サイクル在庫=1日当たりの平均出荷量×出荷リードタイム[受注してから顧客に届くまでの日数]

【計算例】

・安全係数:1.65

・使用量の標準偏差:10個/日

・出荷リードタイム:7日

・出荷間隔:14日

・1日当たりの平均出荷量:400個

安全在庫=1.65 × 10 × √(7 + 14) ≒ 92個

サイクル在庫=400(個)×14(日)÷2=2,800(個)

適正在庫=92個+2,800個=2,892個

発注リードタイムと同様に結果は変わりません。結局のところ、出荷リードタイムは何日なのか、発注リードタイムは何日なのか、といった部分でしか計算方法は変わらないため、どちらの視点で考えるかといった部分に対する問題だけになってきます。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

売上に対する在庫金額の比率から計算する方法

売上に対する在庫金額の比率から計算する方法では、主に適正在庫金額を算出して適正在庫を把握します。適正在庫金額は売上目標や在庫回転率を基に算出するため、売上目標の設定が必須です。そして、適正在庫金額が分かったら、その金額に合わせて適正在庫を導き出します。

【適正在庫金額の計算方法】

適正在庫金額 = 売上目標 ÷ 在庫回転率(一定期間内に在庫が何回入れ替わったかを示す指標)

在庫回転率 = 交叉比率(在庫金額と売上高の関係を表す指標) ÷ 粗利益率

交叉比率 = 在庫金額 ÷ 売上高

粗利益率 = 粗利益 ÷ 売上高

計算する工程がやや多いですが、必要な情報さえまとまっていれば比較的簡単に計算できます。計算例は以下の通りです。

【計算例】

・年間売上目標: 1億円

・交叉比率: 0.2 (在庫金額が売上高の20%)

・粗利益率: 0.3 (粗利益が売上高の30%)

在庫回転率=0.2÷0.3≒0.67

適正在庫金額=1億円÷0.67≒1億4,900万円

1億4,900万円が適正在庫金額だとすると、その金額に合わせて在庫数を調整することで適正在庫に近づけられます。例えば、1製品1,000万円の商品を扱っている場合、「1億4,900万円 ÷ 1,000万円 = 14.9」で約15個が適正在庫になります。

なお、取り扱う製品の種類が複数ある場合には、製品ごとの売上目標を決めて製品別に適正在庫を計算してみてください。

在庫回転率から計算する方法

在庫回転率とは、一定期間に何回仕入れを繰り返したかを表す指標です。在庫回転率が低いと在庫の入れ替わり頻度が低いことを意味するため、過剰に在庫を持ちすぎているか、需要が減っているかのどちらかの可能性がでてきます。

在庫回転率から適正在庫を算出するには、在庫回転率の計算方法を知っておくことが重要です。計算方法は以下の通りです。

【在庫回転率を計算する方法】

在庫回転率=特定の期間の売上原価÷平均在庫金額

売上原価=期首商品棚卸高+当期商品仕入高-期末商品棚卸高

平均在庫金額=(期首在庫高+期末在庫高)/2

【計算例】

・令和6年度の年間売上原価:105万円

・令和5年度の期末棚卸資産:30万円

・令和6年度の期末棚卸資産:40万円

年間平均在庫金額=(30万+40万)/2=35万円

在庫回転率=年間売上原価/年間平均在庫 =105万/35万 =3回

在庫回転率の計算方法を理解したら、以下の計算を実施することによって適正在庫高を算出できます。

【在庫回転率から適正在庫高を計算する方法】

適正在庫高=期間売上原価/目標在庫回転率

目標在庫回転率=年間の目標売上金額/目標平均在庫金額

【計算例】

・令和5年度の年間売上原価:105万円

・令和6年度の目標売上金額:200万円

・目標平均在庫金額:20万円

目標在庫回転率=200万円/20万円=10

適正在庫高=105万円/10=10.5万円

まずは目標売上金額を決めて、そのうえで適正在庫を算出してみてください。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

適正在庫が変動する要因

適正在庫が変動する要因は主に以下の3つがあります。

【適正在庫が変動する要因】

・季節要因による需要の変動

・トレンド要因による一時的な需要の変動

・製品ライフサイクルによる需要の変動

季節的な要因やトレンドなど消費者の動向は変化し続けるため、それに合わせた適正在庫を常に計算し続けることが大切です。

例えば、暖房器具の部品を取り扱う商社の場合、冬前は比較的需要が高まりますが、冬を超えて夏場頃までは需要が低下します。この需要の変化に合わせて在庫量を調整しないと、夏場に無駄な在庫を持ち続けてしまうような事態に陥ってしまうでしょう。

上記の要因による需要の変動を理解できれば、適正在庫を計算する際にどの期間を対象にすべきかが明確になります。そのため、年間を通して需要が変動する製品を扱っている場合は、以降の内容をチェックしておきましょう。

季節要因による需要の変動

季節によって需要量が変化する製品は色々とあります。例えば、扇風機や暖房器具、クリスマスやお正月などのイベントで使用する製品といったものがあり、これらはその時期がくる手前で一気に需要が上がりますが、それを過ぎると急速に落ち込みます。

季節要因の場合はその季節に合わせて在庫管理をすれば良いため、比較的管理しやすいといえるでしょう。

重要なポイントは需要が高まる時期に合わせた適正在庫の管理です。需要が高まる時期で過剰在庫になると、需要が低下したタイミングでさらに適正在庫を大幅に上回る在庫量を抱えることになってしまいます。一方で、需要が高まる時期に在庫不足が発生すると、顧客の機会損失に繋がるため、目先の売上損失以上に大きな打撃を負う可能性があるでしょう。

トレンド要因による一時的な需要の変動

トレンド要因による一時的な需要の変動は、企業側としても予測がしづらいため適正在庫の算出が難しい傾向にあります。適正在庫を見誤ると過剰在庫の要因になるだけでなく、本来上げられるはずの売上が上げられないといった機会損失の要因にもなります。

そのため、トレンド要因によって需要の変動が発生した場合は、安全在庫の数値をどう判断するかが重要なポイントです。例えば、売れるのが分かっている段階では欠品許容率を1%未満に下げるなどして安全係数の数値を上げれば、安全在庫の数値も増えます。このように調整することによってトレンド要因による需要の増加に対応しやすくなるでしょう。

なお、トレンドには必ず終息するタイミングが必ず来るため、終息するタイミングは常に予測し続けることを意識してください。SNSやメディア、市場調査などを活用してトレンドが終息し始める雰囲気が出てきたら、欠品許容率を上げて安全在庫の数値を下げていきましょう。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

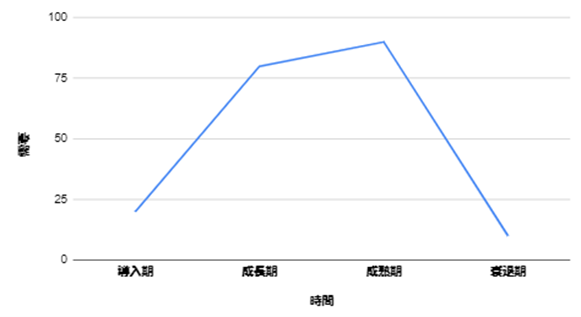

製品ライフサイクルによる需要の変動

製品ライフサイクルとは、製品が市場に投入されてから退場するまでの期間をいくつかの段階に分類したものです。一般的には、以下の4つの段階に分けられます。

- 導入期: 新製品が市場に投入され、認知度が低い段階。売上は低迷し、利益もほとんど出ないケースや、赤字のケースも珍しくない。

- 成長期: 製品が市場に受け入れられ、売上と利益が急速に伸びる段階。競合製品も出現し始める。

- 成熟期: 売上の伸びが鈍化し、市場が飽和状態に近づく段階。競争が激化し、価格競争が起こることもある。

- 衰退期: 新製品の登場や技術革新などにより、売上が減少し、利益も低下する段階。製品の生産中止や市場からの撤退を検討する時期でもある。

製品ライフサイクルを理解しておけば、どの程度の在庫を抱えておくべきなのか判断しやすくなります。トレンド要因による需要変動よりもある程度予測がしやすいため、現在ライフサイクルにおけるどの時点に対象の製品があるのかを分析したうえで、適正在庫を算出しましょう。

特に成熟期においては、収束するタイミングを見間違わないように意識しておかないと、衰退期に入った段階で大量の在庫を抱える要因にもなりかねません。各段階における需要量をよく分析しながら、在庫管理をしましょう。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

適正在庫を維持するポイント

適正在庫を維持する際に、以下4つのポイントを押さえておくと在庫管理の効率が向上します。

【適正在庫を維持するポイント】

・需要を予測する

・データの蓄積と活用

・専門性の高い人材

・システムの導入

適正在庫が変動する要因を踏まえた予測や過去のデータの活用など、適正在庫の算出に必要なデータをより正確に集めることが適正在庫を維持するうえで重要なポイントです。最近は効率の良いシステムも開発されており、在庫管理システムなどを利用すれば自身で計算せずとも、数値を入れるだけで適正在庫を随時算出できるものもあります。

需要を予測する

需要予測は適正在庫を維持するうえで必須になります。適正在庫の計算は過去のデータを基にした在庫回転率などの要素から算出するため、未だ発生していない未来の需要予測に関しては安全係数などによって調整しなければいけません。

この際、予測が大幅に外れて安全係数の設定を間違えてしまえば、過剰在庫・在庫不足を招く要因になります。そのため、需要を予測する際はできるだけ精度を高められるように努めることが重要です。

例えば、「過去データで似たようなケースがあればそこから算出」「クライアントの需要予測情報を共有してもらって算出」「AIを活用して算出」等の方法を用いれば、自身の経験から予測するよりも精度が高くなるかもしれません。

データの蓄積と活用

受注履歴やリードタイムのデータなどが記録として残っている場合は、そのデータを活用することによって高い精度で適正在庫を算出できます。前項では需要を予測することを前提に解説しましたが、実際は過去のデータがあるならそれを利用したほうが現実的な適正在庫を導き出せます。

また、適正在庫を算出した後もデータの蓄積を続けていくことで、情報量がさらに増加して計算の精度が高くなるでしょう。例えば、仕入先が変更してリードタイムの変更があれば、そのデータを新しく追加していくことによって適正在庫をその時点で最適化したものにできます。

専門性の高い人材

適正在庫を管理する在庫管理では、単に商品の入出庫を管理するだけでなく、需要予測、発注計画、在庫分析、サプライチェーンマネジメントなど、多岐にわたる知識が求められます。次項で触れるシステムを利用する場合は条件が異なりますが、システムを利用せずに適正在庫を管理する場合には専門性の高い人材がいた方が算出の精度を高められるでしょう。

特に、卸売業においては、顧客のニーズや市場動向を的確に捉える必要があり、適切な在庫水準を維持することが、企業の収益性や競争力に直結します。そのような業務を何も知らない人材に任せては企業の経営状況にも影響を与えるため、専門性の高い人材の確保は不可欠といえるでしょう。

システムの導入

最も効率よく適正在庫を管理したいのであれば、システムの導入が一番おすすめです。初期コストはかかりますが、業務を効率化することを目的に開発されているため、生産性の向上や精度の高い適正在庫の算出が実現します。

また、システムは比較的誰でも利用できるように開発されているため、専門性の高い人材を確保する必要性もなくなってきます。専門性の高い人材はどうしても雇用コストが高くなりやすいですが、システムによって雇う必要性が無くなれば人件費等の削減にも期待できるでしょう。

なお、適正在庫を維持するためにシステムを導入するのなら、ERPシステムの導入をおすすめします。ERPシステムとは、企業の「会計業務」「人事業務」「生産業務」「物流業務」「販売業務」などの基幹となる業務を統合し、効率化、情報の一元化を図るためのシステムです。

ERPシステムの機能の中には、在庫管理の機能も含まれるため、そこで適正在庫の算出も可能です。さらにERPシステム上では、在庫管理のデータ以外にも生産業務や販売業務のデータなど企業のあらゆるデータが統合的に管理されており、適正在庫を求めるのに必要なデータが全て管理されています。

これにより、精度の高い適正在庫を容易に導き出せるでしょう。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

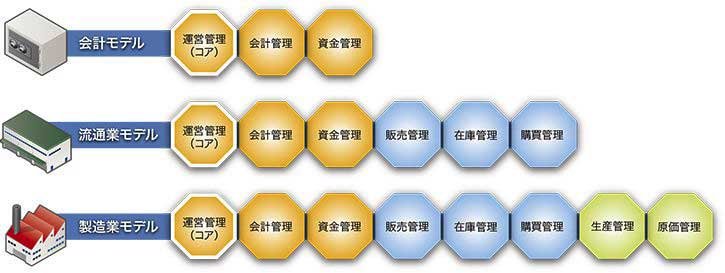

在庫管理ならERPソリューション『Hybrish』

適正在庫の維持・管理を含む在庫管理を効率よく実施するなら、ERPソリューション『Hybrish』がおすすめです。Hybrish(ハイブリッシュ)はBIPROGYが開発した、中堅企業向けERPソリューションパッケージになります。財務会計・管理会計をコアとして、販売、購買、生産管理等さまざまな業務に対応できるのが特徴です。

在庫管理ももちろん含まれているため適正在庫の維持を効率よく行なう上でも有効なシステムといえるでしょう。また、利用においては「ライセンス基本モデル(5ユーザ)+追加ユーザライセンス」というライセンス体系を採用しており、ユーザ数の範囲内であれば自由に追加コスト無しで利用できるため、グループ会社との併用も可能です。

ライセンス基本モデルには以下画像のように3種類ありますが、在庫管理も業務範囲なら「流通業モデル」か「製造業モデル」の利用になるでしょう。

選択が難しい場合には、直接お問い合わせの上ご相談を検討してみてください。

適正在庫の管理を効率化するERPソリューション『Hybrish』の特長や機能がわかる資料をダウンロード

まとめ

適正在庫を維持するためには、実務的な視点と経営的な視点の両方から適正在庫について考える必要があります。製品を提供する業種だからこそ顧客の要望には出来る限り早く応えるべきですが、在庫を持ちすぎてしまっては利益が減少して自社の経営が厳しくなるでしょう。

そのような事態を防ぐのに適正在庫の維持は必須です。どのような計算方法を用いるかで適正在庫の数は異なるため、需要が変動する要因や自社とクライアントの関係など、様々な情報を踏まえてムダのない在庫管理を実現させましょう。